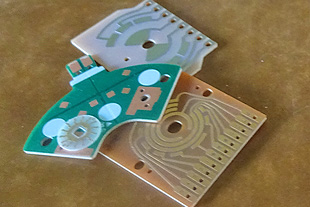

片面・両面プリント基板の製造

片面・両面プリント基板「特化」 が当社の強み

「片面プリント基板」は、配線が交差するような立体的で複雑な回路を形成することはできないものの、コスト的に非常にメリットのある配線基板です。

当社は、プリント基板の中でも、プリント基板上に搭載される様々な電子部品に十分に耐えることができる「リジットプリント基板」に特化 して製造しています。

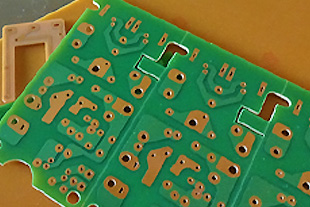

片面プリント基板 製造の流れ

紙基材フェノール樹脂積層板等の片側のみに18μmあるいは35μmの銅箔を導電性材料として積層したいわゆる「片面銅張積層板」に、「写真法」「印刷法」のどちらかにより耐エッチング性のエッチングレジストパターンを形成します。

次に、塩化第二鉄をエッチング液として、レジスト皮膜によって保護されていない部分の銅箔を溶解除去します。引き続き、「レジスト剥離工程」にて苛性ソーダ液をレジスト剥離液としてパネルに吹きつけ、レジスト皮膜を除去、ランドとライン(導電パターン)を絶縁材の片側のみに形成していきます。

その後、内製工程である、UVキュア型インク及び熱硬化型インクを用いた「ソルダレジスト印刷」、外部委託工程である「メッキ表面処理」等を経て、当社の得意工程である「プレス外形加工」にて製品として仕上げます。

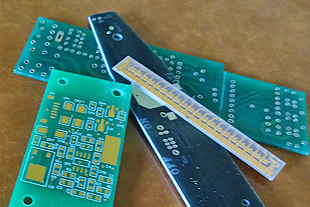

両面プリント基板 製造の流れ

ガラス布基材エポキシ樹脂積層板等の両側に18μmあるいは35μmの銅箔を導電性材料として積層したいわゆる「両面銅張積層板」に、絶縁基板の両側の導体層を接続するための穴あけをNCデータで制御される数値制穴明け装置を使用して行い、あわせて製品として必要な穴を形成します。

次に、外注工程の「銅パネルメッキ工程」によりパネル全面に銅メッキを施した後に、「写真法」により耐エッチング性のエッチングレジストパターンを形成し、塩化第二鉄をエッチング液としてレジスト皮膜によって保護されていない部分の銅箔を溶解除去します。

引き続き、「レジスト剥離工程」にて苛性ソーダ液をレジスト剥離液としてパネルに吹きつけレジスト皮膜を除去、ランドとライン(導電パターン)とスルーホールを絶縁材の両側及び導体層間に形成します。

その後、内製工程である、UVキュア型インク及び熱硬化型インクを用いた「ソルダレジスト印刷」、外部委託工程である「メッキ表面処理」等を経て、当社の得意工程である「プレス外形加工」にて製品として仕上げます。

当社の製造工程は、一般的に「パネルメッキ法」あるいは「有機レジスト法」と呼ばれる製造方法です。

両面プリント基板も「リジットプリント基板専門」です。

片面・両面プリント基板製造に「特化」

このように当社では、導体パターンが内部にもある「多層プリント基板」は一切製造せずに、その分、導体パターンが絶縁材の表面にある「片面プリント基板」と表裏にある「両面プリント基板」の製造にのみに注力しています。